近些年,压电超声设备已经越来越多的应用在高性能金属的疲劳特性研究上,比如钛合金或金属基复合材料的超高循环疲劳状态。这个创新的试验技术需要合适的工具来校准并测试,比如3D扫描激光测振仪。

动机

很多现代动力系统,比如高应力动力部件或离岸结构,必须能承受超过一千万次循环由于高频载荷或寿命超过30年。这个循环次数范围叫做超高循环疲劳状态。为保障这些高性能部件的可靠运行,有关材料的疲劳行为更细节的知识在超高循环疲劳状态试验中的应用越来越重要了。传统的测试设备只能进行长期测试,频率最高到200Hz。

超声试验设备

为了实现短周期内的1010 次循环,德国凯泽斯劳滕大学的材料科学与工程学院开发了一个新的拉-压试验的超声试验设备。试验系统的载荷原理是基于压电转换器的,是设计出来激励疲劳试验件的。频率20kHz 的驻波在材料中引起疲劳,20kHz 特征频率是试验件的基本属性。设计过程使用了有限元分析确保试验件设计满足需求。

3D 扫描激光测振仪是非常有效的设备,测试特征频率和特征模态,验证有限元模型。由于在高频振动时的接触,使用传统的技术,比如应变片,分析应力应变是非常难的,。因此3D扫描激光测振仪非常适用于超声疲劳试验中的高分辨率非接触式应力应变测试。

试验搭建

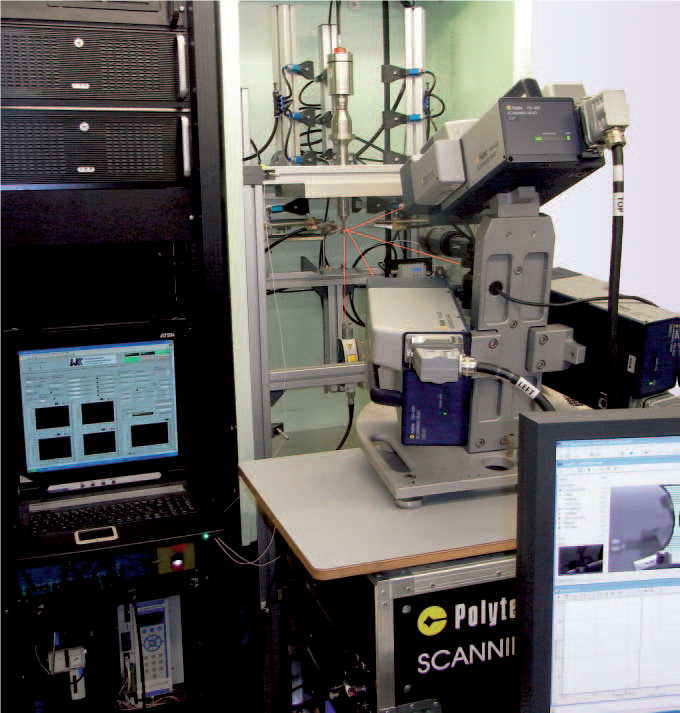

凯泽斯劳滕大学材料科学与工程学院使用Polytec公司的PSV-400-3D 扫描式激光测振仪进行试验测试。三个激光头的布置如图1所示,确保可以测到疲劳试验件很窄的区域。试验选择了30 nm 的微小位移来得到特征频率和特征模态,且可防止材料未知的疲劳损伤。应变测试关注的是试验件中部应变最大的4mm 长的标距长度。试验激励使用试验件的特征频率,位移幅值高达42μm。

图1 超声疲劳试验搭建

部分测试结果

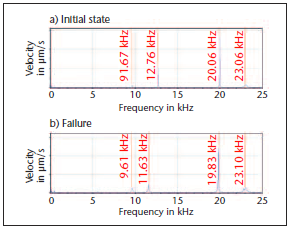

有限元模型与试验件的初始状态的关联(首要的是疲劳),频率响应(图2a)说明特征频率为20.06 kHz,该频率下的特征模态 (图3上部) 显示了纵向振动。两个结果都很好地与有限元计算结果相吻合。此外,高频振动的细节也证实了试验件在本次试验中振动的正确性。类似的试验在另一个试验件上进行,应力幅值只有屈服强度的50%,尽管如此,由于内部疲劳损伤,疲劳失效发生在1.2 * 109 次循环之后。与初始状态相比,因为表面下的疲劳损伤,特征频率下降了。20kHz之内的特征模态也清晰地表现出了区别 (图3下半部分)。可以看的到速度分布沿着试验件不对称,疲劳区域相当不均匀。

图2 频率响应 a)初始状态 b)疲劳损伤后

图3 振型 上半部分:初始状态;下半部分:疲劳损伤后

图4 显示了试验件中部高频振动最大时的应变分布。3D扫描系统测试的标距内的应变幅值与Polytec公司的CLV-2534-2单点激光测振仪测试的自由端位移幅值之间的关联表明应力幅值随着位移幅值增加而增加。试验结果与有限元模型计算结果对比高度一致,如图5。

图4 应变分布

图5 有限元模型与试验结果对比

结论

本文中的工作说明了3D扫描激光测振仪在金属超声疲劳试验领域的应用的可行性。不同疲劳状态的试验件特征模态的测试结果说明了当前疲劳状态特征化与疲劳失效定位的可能性,3D扫描激光测振仪在超声疲劳试验中为非接触疲劳测试,高空间分辨率提供可能,并成为沿标距长度的高机械压力的应变测试的可选手段。